Выбор читателей

Популярные статьи

1. Оформление чертежа 1. 1. Основные надписи. Форма основных надписей Основные надписи определяются ГОСТ 2. 104 68, который устанавливают их формы, размеры, порядок заполнения основных и дополнительных граф. Основные надписи располагаются в правом нижнем углу чертежа. На листах формата А 4 основные надписи располагаются только вдоль короткой стороны 1. 2. Порядок заполнения основных надписей В графах (номера граф указаны в скобках) основной надписи указывают: в графе 1 – наименование изделия и наименование конструкторского документа, если ему присвоен шифр; в графе 2 – обозначение документа; в графе 3 – обозначение материала (графу заполняют только на чертежах деталей); в графе 4 – литеру, присвоенную данному документу (для учебных чертежей букву «У»);

1. Оформление чертежа 1. 1. Основные надписи. Форма основных надписей Основные надписи определяются ГОСТ 2. 104 68, который устанавливают их формы, размеры, порядок заполнения основных и дополнительных граф. Основные надписи располагаются в правом нижнем углу чертежа. На листах формата А 4 основные надписи располагаются только вдоль короткой стороны 1. 2. Порядок заполнения основных надписей В графах (номера граф указаны в скобках) основной надписи указывают: в графе 1 – наименование изделия и наименование конструкторского документа, если ему присвоен шифр; в графе 2 – обозначение документа; в графе 3 – обозначение материала (графу заполняют только на чертежах деталей); в графе 4 – литеру, присвоенную данному документу (для учебных чертежей букву «У»);

Уплотнительные кольца Крепление мягких уплотнительных колец на запорном золотнике осуществляется посредством гайки с шайбой При постоянных температурах кольцо из металла можно крепить в тело корпуса запрессовкой (а). При частых изменениях температуры для обеспечения длительного срока службы вентиля крапление колец из медных сплавов осуществляется путем деформации корпуса или кольца, выполненного в виде двустороннего или одностороннего ласточкина хвоста (б). Крепление уплотнительных колец на резьбе (а) применяется при повышенной или высокой твердости металлов колец, не поддающихся развальцовке. В этих случаях применяется также крепление кольца путем деформации металла самого корпуса или затвора (б).

Уплотнительные кольца Крепление мягких уплотнительных колец на запорном золотнике осуществляется посредством гайки с шайбой При постоянных температурах кольцо из металла можно крепить в тело корпуса запрессовкой (а). При частых изменениях температуры для обеспечения длительного срока службы вентиля крапление колец из медных сплавов осуществляется путем деформации корпуса или кольца, выполненного в виде двустороннего или одностороннего ласточкина хвоста (б). Крепление уплотнительных колец на резьбе (а) применяется при повышенной или высокой твердости металлов колец, не поддающихся развальцовке. В этих случаях применяется также крепление кольца путем деформации металла самого корпуса или затвора (б).

Клапан. Крепление клапана на головке шпинделя должно обеспечивать свободный поворот клапана. Для вентилей малых проходов (диаметром до 50 мм) может быть применено крепление обжимкой шпинделя. проволочной скобой кольцом из проволоки крепление головки шпинделя в прорези клапана

Клапан. Крепление клапана на головке шпинделя должно обеспечивать свободный поворот клапана. Для вентилей малых проходов (диаметром до 50 мм) может быть применено крепление обжимкой шпинделя. проволочной скобой кольцом из проволоки крепление головки шпинделя в прорези клапана

Варианты крепления клапанов вентилей больших проходов показаны на рисунке ниже. Направление движения клапана в корпусе и устранение его смещения или перекоса достигаются с помощью трех или четырех верхних или нижних направляющих ребер.

Варианты крепления клапанов вентилей больших проходов показаны на рисунке ниже. Направление движения клапана в корпусе и устранение его смещения или перекоса достигаются с помощью трех или четырех верхних или нижних направляющих ребер.

Сальниковые уплотнения в арматуре между шпинделем и крышкой осуществляются мягкой набивкой. Поджатие набивки создается накидной гайкой, резьбовой втулкой (рис. а, б) или сальниковой крышкой (рис. в, г). Сальниковая крыш ка крепится шпильками, за кладными болтами с Т об разной головкой (рис. . в) или откидными болтами (рис. г). На рис. а изображена набивка из пень кового или льняного шнура, на рис. б - набивка из отдельных колец (асбестовая пластинка, кожа, резина и пр.). Накидную гайку и сальниковую крышку изобра жают на сборочных чертежах в поднятом положении. а в б г

Сальниковые уплотнения в арматуре между шпинделем и крышкой осуществляются мягкой набивкой. Поджатие набивки создается накидной гайкой, резьбовой втулкой (рис. а, б) или сальниковой крышкой (рис. в, г). Сальниковая крыш ка крепится шпильками, за кладными болтами с Т об разной головкой (рис. . в) или откидными болтами (рис. г). На рис. а изображена набивка из пень кового или льняного шнура, на рис. б - набивка из отдельных колец (асбестовая пластинка, кожа, резина и пр.). Накидную гайку и сальниковую крышку изобра жают на сборочных чертежах в поднятом положении. а в б г

Маховики. Способы крепления маховиков на шпинделе показаны на рисунке ниже. Для арматуры малых проходов вместо крепления гайки допускается расклепка.

Маховики. Способы крепления маховиков на шпинделе показаны на рисунке ниже. Для арматуры малых проходов вместо крепления гайки допускается расклепка.

Канавки для выхода шлифовального круга. Шлифование позволяет получить точные поверхности деталей. Кромки шлифо вального круга всегда немного скруглены, поэтому канавку для выхода шлифовального круга делают в том месте детали, в котором нежелательно наличие уступа, оставшегося от кромки шлифовального круга. Такую канавку на чертеже детали изображают упрощенно, а чертеж дополняют выносным элементом, показывающим профиль канавки, Виды, форму и размеры канавок устанавливает ГОСТ 8820 – 69. Определяющим размером для канавок на поверхностях вращения служит диаметр поверхности d. Размеры канавок в размерные цепи деталей не включают.

Канавки для выхода шлифовального круга. Шлифование позволяет получить точные поверхности деталей. Кромки шлифо вального круга всегда немного скруглены, поэтому канавку для выхода шлифовального круга делают в том месте детали, в котором нежелательно наличие уступа, оставшегося от кромки шлифовального круга. Такую канавку на чертеже детали изображают упрощенно, а чертеж дополняют выносным элементом, показывающим профиль канавки, Виды, форму и размеры канавок устанавливает ГОСТ 8820 – 69. Определяющим размером для канавок на поверхностях вращения служит диаметр поверхности d. Размеры канавок в размерные цепи деталей не включают.

Шлифование по наружному цилиндру (А) Шлифование по внутреннему цилиндру (Б) d b Наружное шлифование d 1 Внутреннее шлифование d 2 R R 1 До 10 1 1, 6 d – 0, 3 d + 0, 3 0, 5 0, 2 До 10 Св. 10 до 50 2 3 d – 0, 5 d + 0, 5 1, 0 0, 3 0, 5

Шлифование по наружному цилиндру (А) Шлифование по внутреннему цилиндру (Б) d b Наружное шлифование d 1 Внутреннее шлифование d 2 R R 1 До 10 1 1, 6 d – 0, 3 d + 0, 3 0, 5 0, 2 До 10 Св. 10 до 50 2 3 d – 0, 5 d + 0, 5 1, 0 0, 3 0, 5

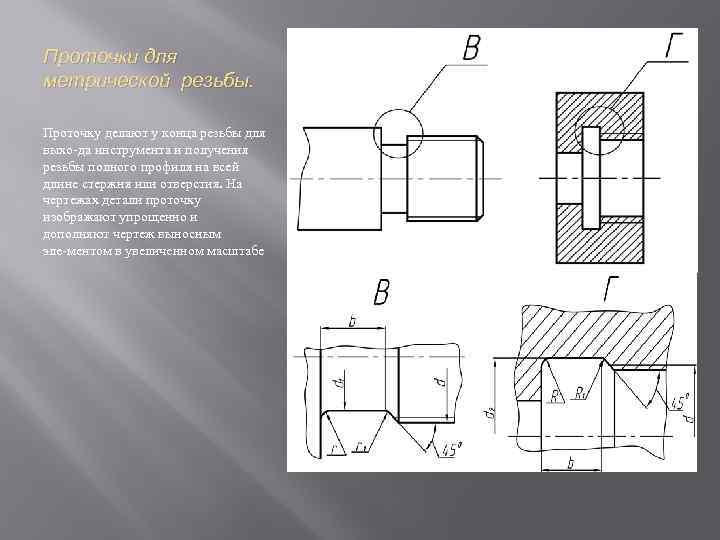

Проточки для метрической резьбы. Проточку делают у конца резьбы для выхо да инструмента и получения резьбы полного профиля на всей длине стержня или отверстия. На чертежах детали проточку изображают упрощенно и дополняют чертеж выносным эле ментом в увеличенном масштабе.

Проточки для метрической резьбы. Проточку делают у конца резьбы для выхо да инструмента и получения резьбы полного профиля на всей длине стержня или отверстия. На чертежах детали проточку изображают упрощенно и дополняют чертеж выносным эле ментом в увеличенном масштабе.

Наружная резьба (В) Внутренняя резьба (Г) Шаг резьбы b r r 1 D 1 Шаг резьбы b R R 1 d 2 0, 5 1, 6 0, 5 0, 3 d – 0, 8 0, 5 2, 0 0, 5 0, 3 d + 0, 3 0, 6 1, 6 0, 5 0, 3 d – 0, 9 0, 6 0, 7 2, 0 0, 5 0, 3 d – 1, 0 0, 7 0, 75 2, 0 0, 5 0, 3 d – 1, 2 0, 75 3, 0 1, 0 0, 5 d + 0, 4 0, 8 3, 0 1, 0 0, 5 d – 1, 2 0, 8 1, 0 3, 0 1, 0 0, 5 d – 1, 5 1, 0 4, 0 1, 0 0, 5 d + 0, 5 1, 25 4, 0 1, 0 0, 5 d – 1, 8 1, 25 5, 0 1, 6 0, 5 d + 0, 5 1, 5 4, 0 1, 0 0, 5 d – 2, 2 1, 5 6, 0 1, 6 1, 0 d + 0, 7 1, 75 4, 0 1, 0 0, 5 d – 2, 5 1, 75 7, 0 1, 6 1, 0 d + 0, 7 2, 0 5, 0 1, 6 0, 5 d – 3, 0 2, 0 8, 0 2, 0 1, 0 d + 1, 0 2, 5 6, 0 1, 6 1, 0 d – 3, 5 2, 5 10, 0 2, 5 1, 0 d + 1, 0 3, 0 6, 0 1, 6 1, 0 d – 4, 5 3, 0 10, 0 3, 0 1, 0 d + 1, 2

Наружная резьба (В) Внутренняя резьба (Г) Шаг резьбы b r r 1 D 1 Шаг резьбы b R R 1 d 2 0, 5 1, 6 0, 5 0, 3 d – 0, 8 0, 5 2, 0 0, 5 0, 3 d + 0, 3 0, 6 1, 6 0, 5 0, 3 d – 0, 9 0, 6 0, 7 2, 0 0, 5 0, 3 d – 1, 0 0, 7 0, 75 2, 0 0, 5 0, 3 d – 1, 2 0, 75 3, 0 1, 0 0, 5 d + 0, 4 0, 8 3, 0 1, 0 0, 5 d – 1, 2 0, 8 1, 0 3, 0 1, 0 0, 5 d – 1, 5 1, 0 4, 0 1, 0 0, 5 d + 0, 5 1, 25 4, 0 1, 0 0, 5 d – 1, 8 1, 25 5, 0 1, 6 0, 5 d + 0, 5 1, 5 4, 0 1, 0 0, 5 d – 2, 2 1, 5 6, 0 1, 6 1, 0 d + 0, 7 1, 75 4, 0 1, 0 0, 5 d – 2, 5 1, 75 7, 0 1, 6 1, 0 d + 0, 7 2, 0 5, 0 1, 6 0, 5 d – 3, 0 2, 0 8, 0 2, 0 1, 0 d + 1, 0 2, 5 6, 0 1, 6 1, 0 d – 3, 5 2, 5 10, 0 2, 5 1, 0 d + 1, 0 3, 0 6, 0 1, 6 1, 0 d – 4, 5 3, 0 10, 0 3, 0 1, 0 d + 1, 2

Обмер детали Для обмера деталей применяются самые разнообразные измерительные инструменты. Рассмотрим приемы измерения деталей с помощью простейших инструментов таких, как стальная линейка, штангенциркуль, кронциркуль и нутромер.

Обмер детали Для обмера деталей применяются самые разнообразные измерительные инструменты. Рассмотрим приемы измерения деталей с помощью простейших инструментов таких, как стальная линейка, штангенциркуль, кронциркуль и нутромер.

Измерения с помощью штангенциркуля Штангенциркуль наиболее распространенный измерительный инст румент, позволяющий производить обмеры с точностью до 0. 1 мм. Им можно замерить диаметры валиков, диаметры отверстий, ширину пазов и прорезей, глубину отверстий и различных выемок и т. п. Штанген циркуль состоит из двух основных частей (рис. 18): линейки (штанги) и охватывавшей линейку рамки. На линейке нанесена миллиметровая шкала. Рамка имеет шкалу, называемую нониусом. Эта шкала имеет 10 делений. К рамке жестко приделана узкая линейка глубиномер. Рамка с глубиномером может свободно передвигаться относительно штанги, а также фиксироваться в любом положении с помощью зажимного винта. Как штанга, так и рамка имеют по две губки, позволяющие производить наружные (ниж ние губки) и внутренние (верхние губки) замеры (рис. 19). В любом положении рамки относительно штанги расстояния между рабочими верхней и ниж ней губками равно длине вытянутой части глубиномера. Для установления измеряемого штангенциркулем размера нужно, прочитать по линейке число целых миллиметров, уложившихся до ле вого крайнего деления нониуса (нулевой штрих нониуса). Затем опре делить, какой по порядку штрих нониуса совпадает со штрихом линейки, что и соответствует числу десятых долей миллиметра. В нашем примере относительное положение шкал линейки и нониуса, выделенных на рис. 18, соответствует размеру 22, 7 мм.

Измерения с помощью штангенциркуля Штангенциркуль наиболее распространенный измерительный инст румент, позволяющий производить обмеры с точностью до 0. 1 мм. Им можно замерить диаметры валиков, диаметры отверстий, ширину пазов и прорезей, глубину отверстий и различных выемок и т. п. Штанген циркуль состоит из двух основных частей (рис. 18): линейки (штанги) и охватывавшей линейку рамки. На линейке нанесена миллиметровая шкала. Рамка имеет шкалу, называемую нониусом. Эта шкала имеет 10 делений. К рамке жестко приделана узкая линейка глубиномер. Рамка с глубиномером может свободно передвигаться относительно штанги, а также фиксироваться в любом положении с помощью зажимного винта. Как штанга, так и рамка имеют по две губки, позволяющие производить наружные (ниж ние губки) и внутренние (верхние губки) замеры (рис. 19). В любом положении рамки относительно штанги расстояния между рабочими верхней и ниж ней губками равно длине вытянутой части глубиномера. Для установления измеряемого штангенциркулем размера нужно, прочитать по линейке число целых миллиметров, уложившихся до ле вого крайнего деления нониуса (нулевой штрих нониуса). Затем опре делить, какой по порядку штрих нониуса совпадает со штрихом линейки, что и соответствует числу десятых долей миллиметра. В нашем примере относительное положение шкал линейки и нониуса, выделенных на рис. 18, соответствует размеру 22, 7 мм.

Измерения с помощью нутрометра и кронциркуля Диаметр отверстия, расположенного глубоко внутри детали, изме ряется нутромером с точностью до 0, 5 мм. Расстояние между ножками нутромера определяется при помощи стальной линейки. В случаях, когда невозможно вынуть кронциркуль, не сбивая его установки, толщины стенки летали (с точностью до 0, 5 мм) можно измерить, как показано справа. При этом ножки кронциркуля раздвигают немного больше толщины измеряемой стенки, например на 25 мм. Измерив теперь расстояние между ножками кронциркуля» вычитают из полученной величины добавленные к толщине стенки 25 мм, т. е. а = 37 25 = 12 мм. Для измерения межцентрового расстояния отверстий одинаковых диаметров пользуются кронциркулем или нутромером, прикладывая их к стенкам отверстий. Искомое расстояние будет равно сумме измеренного расстояния и диаметра одного из отверстий, Если диаметры отверстий разные, то к расстоянию между ближайшими стенками отверстий надо прибавить полусумму диаметров. Высоту детали можно измерить при помощи двух линеек.

Измерения с помощью нутрометра и кронциркуля Диаметр отверстия, расположенного глубоко внутри детали, изме ряется нутромером с точностью до 0, 5 мм. Расстояние между ножками нутромера определяется при помощи стальной линейки. В случаях, когда невозможно вынуть кронциркуль, не сбивая его установки, толщины стенки летали (с точностью до 0, 5 мм) можно измерить, как показано справа. При этом ножки кронциркуля раздвигают немного больше толщины измеряемой стенки, например на 25 мм. Измерив теперь расстояние между ножками кронциркуля» вычитают из полученной величины добавленные к толщине стенки 25 мм, т. е. а = 37 25 = 12 мм. Для измерения межцентрового расстояния отверстий одинаковых диаметров пользуются кронциркулем или нутромером, прикладывая их к стенкам отверстий. Искомое расстояние будет равно сумме измеренного расстояния и диаметра одного из отверстий, Если диаметры отверстий разные, то к расстоянию между ближайшими стенками отверстий надо прибавить полусумму диаметров. Высоту детали можно измерить при помощи двух линеек.

Для определения радиусов закруглений выступов и впадин детали применяют шаблоны радиусомеры (рис 22, а). Набор радиусных шаблонов заключен в металлический кожух. С одной стороны кожуха закрепле ны шаблоны со скругленными выступами, предназначенные для опреде ления радиусов впадин, а с другой стороны шаблоны с такими же впадинами для определения радиусов выступов. Величина радиуса ука зана на каждом шаблоне. Скругления большего размера, а также плоские скругления можно про изводить с помощью отпечатка на бу маге, путем накладывания ее на скруг ленную часть детали и обжимания или очерчивания, контура скругления тонко заточенным карандашом. С помощью циркуля определяют радиус скругления. Полученный размер округляют до ближайшего нормаль ного радиуса по ГОСТ 6636 69. В деталях часто встречаются элементы с резьбой, для измерения которой применяются специальные шаблоны, называемые резьбомерами. Они представляют собой набор металлических пластин с выступами, соответствующими профилю резьбы. На кожухе резьбомера для метри ческой резьбы указано М 60° (рис. 22 б), а для трубной Д 55°. Изме рение шага резьбы состоит в том, что подбирается шаблон, зубцы которого полностью входят во впадины между витками резьбы. Затем с помощью штангенциркуля измеряется внешний диаметр резьбы стержня (номинальный диаметр резьбы d) или диаметр нарезанного от верстия по выступам (внутренний диаметр резьбы –d 1. Например, штангенциркуль показал диаметр резьбы стержня 21, 6 мм, а резьбо мер для метрической резьбы шаг 0, 75. По таблицам СТ СЭВ IBI 75 определяем резьбу: М 22 х0, 75. При отсутствии резьбомера применяется прием, показанный на рис. 23. При этом резьбу кра сят мягким грифелем карандаша и прокатывают по бумаге. Шаг резьбы определяется так: Р=A/n, где А. произвольное рассто яние между несколькими штрихами; n количество расстояний между штрихами в размере А, причем n меньше на единицу количества штрихов.

Для определения радиусов закруглений выступов и впадин детали применяют шаблоны радиусомеры (рис 22, а). Набор радиусных шаблонов заключен в металлический кожух. С одной стороны кожуха закрепле ны шаблоны со скругленными выступами, предназначенные для опреде ления радиусов впадин, а с другой стороны шаблоны с такими же впадинами для определения радиусов выступов. Величина радиуса ука зана на каждом шаблоне. Скругления большего размера, а также плоские скругления можно про изводить с помощью отпечатка на бу маге, путем накладывания ее на скруг ленную часть детали и обжимания или очерчивания, контура скругления тонко заточенным карандашом. С помощью циркуля определяют радиус скругления. Полученный размер округляют до ближайшего нормаль ного радиуса по ГОСТ 6636 69. В деталях часто встречаются элементы с резьбой, для измерения которой применяются специальные шаблоны, называемые резьбомерами. Они представляют собой набор металлических пластин с выступами, соответствующими профилю резьбы. На кожухе резьбомера для метри ческой резьбы указано М 60° (рис. 22 б), а для трубной Д 55°. Изме рение шага резьбы состоит в том, что подбирается шаблон, зубцы которого полностью входят во впадины между витками резьбы. Затем с помощью штангенциркуля измеряется внешний диаметр резьбы стержня (номинальный диаметр резьбы d) или диаметр нарезанного от верстия по выступам (внутренний диаметр резьбы –d 1. Например, штангенциркуль показал диаметр резьбы стержня 21, 6 мм, а резьбо мер для метрической резьбы шаг 0, 75. По таблицам СТ СЭВ IBI 75 определяем резьбу: М 22 х0, 75. При отсутствии резьбомера применяется прием, показанный на рис. 23. При этом резьбу кра сят мягким грифелем карандаша и прокатывают по бумаге. Шаг резьбы определяется так: Р=A/n, где А. произвольное рассто яние между несколькими штрихами; n количество расстояний между штрихами в размере А, причем n меньше на единицу количества штрихов.

I этап определяется необходимое кол во видов, нанесение контура детали без соблюдения масштаба, но придерживаясь пропорций

I этап определяется необходимое кол во видов, нанесение контура детали без соблюдения масштаба, но придерживаясь пропорций

Вентиль. Чертеж общего вида. Пример выполнения чертежа общего вида Нанесение размеров на чертеже общего вида На учебных чертежах размеры проставляются шрифтом № 5, а номера позиций шрифтами № 7 или № 10. Основная надпись такая же, как и на эскизах 55 x 185 – форма № 1. На учебных чертежах общих видов должны быть нанесены следующие размеры: 1. Габаритные размеры, определяющие наибольшие габариты изделия по длине, ширине, высоте. 2. Размеры сопряженных поверхностей (по которым производится соприкосновение деталей сборочной единицы), в том числе и резьбовых поверхностей. 3. Установочные размеры, посредством которых данное изделие устанавливается на месте монтажа. 4. Конструктивные и расчетные размеры, обусловленные особенностями работы детали в узле. Характеристики зубчатых колес, пружин, межцентровые расстояния, модуль и т. д. и другие параметры, необходимые деталировщику. Свободные размеры на общих видах не наносят, так как эти размеры берутся непосредственно с чертежа с учетом масштаба. Чертежи общих видов не являются производственными чертежами. 5. Присоединительные размеры. Размеры, определяющие элементы, по которым данное изделие присоединяют к другому. К таким размерам следует отнести: а) диаметры отверстий под крепежные изделия; б) размеры присоединительных резьб и т. п.

Вентиль. Чертеж общего вида. Пример выполнения чертежа общего вида Нанесение размеров на чертеже общего вида На учебных чертежах размеры проставляются шрифтом № 5, а номера позиций шрифтами № 7 или № 10. Основная надпись такая же, как и на эскизах 55 x 185 – форма № 1. На учебных чертежах общих видов должны быть нанесены следующие размеры: 1. Габаритные размеры, определяющие наибольшие габариты изделия по длине, ширине, высоте. 2. Размеры сопряженных поверхностей (по которым производится соприкосновение деталей сборочной единицы), в том числе и резьбовых поверхностей. 3. Установочные размеры, посредством которых данное изделие устанавливается на месте монтажа. 4. Конструктивные и расчетные размеры, обусловленные особенностями работы детали в узле. Характеристики зубчатых колес, пружин, межцентровые расстояния, модуль и т. д. и другие параметры, необходимые деталировщику. Свободные размеры на общих видах не наносят, так как эти размеры берутся непосредственно с чертежа с учетом масштаба. Чертежи общих видов не являются производственными чертежами. 5. Присоединительные размеры. Размеры, определяющие элементы, по которым данное изделие присоединяют к другому. К таким размерам следует отнести: а) диаметры отверстий под крепежные изделия; б) размеры присоединительных резьб и т. п.

Многие элементы детали имеют стандартные размеры. Поэтому при указании их численных значений на чертеже детали полученные действительные размеры округляют до ближайших стандартных, используя нормальный ряд линейных размеров и диаметров (ГОСТ 6636-69*), стандартные размеры радиусов скруглений и фасок (ГОСТ 10948-64*), конусностей и уклонов (ГОСТ 8593-81), нормальных углов (ГОСТ 8908-81), “под ключ” (ГОСТ 642473*), резьб, шпоночных пазов, проточек для выхода резьбонарезающего инструмента и т. д.

На деталируемом ЧОВ некоторые элементы деталей показывают упрощенно, условно или вообще не показывают, что не позволяет выявить их конструкцию. Обычно это выражается в отсутствии на ЧОВ литейных и штамповочных уклонов, фасок, недореза резьбы при нарезании её в упор, упрощенном показе глухих отверстий с резьбой, проточек и канавок для выхода резьбонарезающего или шлифовального инструмента и т. д. На рабочем чертеже подобные элементы должны изображаться без упрощений полностью, если это специально не оговорено в стандартах. При этом большинство этих конструктивных элементов по своим формам и размерам определяются соответствующими ГОСТами, которыми следует пользоваться при деталировании.

Для выполнения примера заданы деталируемый чертеж - ЧОВ вентиля (см. рис. 14.1), его спецификация (рис. 13.10) и описание деталируемого изделия, приведенное ниже.

Вентиль является одним из видов арматуры, предназначенной для регулирования потока жидкости (обычно воды) в трубопроводе и для перекрытия трубопроводов.

Подвод жидкости к вентилю осуществляется через левое резьбовое отверстие корпуса 1, а отвод - через правое. Запорное устройство вентиля состоит из клапана 4 и штока 3, связанных с возможностью свободного вращения их друг относительно друга. На чертеже вентиль изображается закрытым: клапан 4 перекрывает проходное отверстие в корпусе 1 диаметром 40 мм, соединяющее подвод и отвод. Открытие вентиля осуществляется перемещением клапана со штоком вверх при вращении последнего в резьбовой части крышки 2 с помощью маховика 6, укрепленного на штоке винтом 8. Поднимая шток с клапаном выше - ниже, меняют сечение проходного отверстия и расход жидкости через вентиль.

Детали поз. 6 и 7 не показаны |

|

Ïîä êëþ÷ 27 |

|

Обжатьпри |

|

Á äåò. ïîç.4

B(2:1) äåò. ïîç. 3 |

|||

Все размеры для справок. |

|||

40.02.013.000 ÂÎ |

|||

ÌÀÄÈ(ÃÒÓ) ãð. ...

Для устранения утечек между корпусом и крышкой используют прокладку 7, а между штоком и крышкой - сальниковое уплотнение, состоящее из набивки 9 и резьбовой втулки 5.

Материалы деталей поз. 1, 2, 5 - бронза БрОЦС3-12-5 ÃÎÑÒ 613-79 , деталей поз. 3, 4 - латунь Ë62 ÃÎÑÒ 15527-70* , детали поз. 6 - алюминиевый сплав ÀË2 ÃÎÑÒ 2685-75 , детали поз. 7 - Картон А ГОСТ 9347-74 .

Результаты первого этапа чтения ЧОВ следующие:

1. На ЧОВ, выполненном в масштабе 1:1, изображен вентиль - изделие, относящееся к затворной арматуре трубопроводов (см. основную надпись чертежа).

2. Согласно спецификации вентиль состоит из семи деталей (корпуса, крышки, штока, клапана, втулки, маховика и прокладки), одного стандартного изделия (винта) и материала (волокно пеньковое) для набивки сальника.

3. Знакомство с ЧОВ и описанием вентиля позволило уяснить его назначение (принципиально назначение любого вентиля - задерживать или пропускать жидкость), общее устройство и принцип действия.

4. На ЧОВ в проекционной связи друг с другом даны три

изображения вентиля: фронтальный (продольный) разрез (главное изображение), вид сверху и соединение половин вида слева и профильного (поперечного) разреза. Разрезы выявляют внутреннее устройство всего изделия и отдельных его деталей. Фронтальный разрез, виды сверху и слева отражают наружные формы вентиля и большинства его составных частей. Заметим, что непустотелый шток 3 в разрезах не рассекается, а отверстие с резьбой в нём показано в местном разрезе штока.

Форму маховика, в частности, количество спиц и их поперечное сечение поясняет вид À на маховик и вынесенное сечение спицы, помещенное рядом. Форму, расположение и количество ребер клапана 4 раскрывает его вид Á . Форму и размеры нестандартной резьбы в деталях 2 и 3 раскрывает выносной элемент Â .

Всего ЧОВ вентиля представлен семью изображениями.

5. На ЧОВ 120 , 72 , 180...200 - габаритные размеры; G1 1 /2 , 60 (размер гаечного ключа для подсоединения вентиля) - установочные и присоединительные размеры; 40 (диаметр проходного отверстия в вентиле), 135...155 (расстояние от оси трубопроводов до наиболее

удаленной точки вентиля), 70 (размер маховика, управляющего вентилем), G1 1 /2 , M52x2 и размеры резьбы на выносном элементе B - размеры, которые нельзя определить по чертежу. Монтажных и исполнительных размеров на ЧОВ нет.

На чертеже имеются надписи на полках линий-выносок: “3 ребра ” - указание числа ребер клапана 4; “Ïîä êëþ÷ 27 ” - размер гаечного ключа для подтягивания втулки 5; “Обжать при сборке ” - указание о соединении клапана 4 и штока 3 при сборке; “Притереть ” - указание об обработке при сборке прилегающих поверхностей клапана 4 и корпуса 1.

6. Корпус 1 служит для размещения и монтажа в нём или на нём других деталей вентиля и присоединения его к гидросистеме. Крышка 2 обеспечивает поступательное движение штока 3 при его вращении и размещение в ней сальникового уплотнения, предотвращающего утечки жидкости между крышкой и штоком. Шток перемещает поступательно клапан 4. Клапан закрывает и открывает проходное отверстие корпуса, связывающее подводной и отводной трубопроводы. Втулка 5 является нажимным и крепящим устройством сальникового уплотнения. Маховик 6 приводит во вращение шток. Прокладка 7 служит для устранения утечек жидкости между корпусом и крышкой. Винт 8 фиксирует маховик на штоке. Набивка сальника 9 является уплотнителем сальникового уплотнения.

Неподвижными разъемными соединениями вентиля являются резьбовое соединение корпуса 1 с крышкой 2 и соединение штока 3 с маховиком 6 винтом 8.

Головка штока 3 закреплена в расточке клапана 4 обжатием кромок расточки (неразъемное соединение). При этом головка штока размещена в расточке клапана с зазором, позволяющим клапану центрироваться относительно перекрываемого отверстия корпуса и свободно вращаться относительно штока.

Шток 3 посредством резьбы ввернут в крышку 2 и может при повороте перемещаться в осевом направлении относительно неё (подвижное разъемное соединение). В полностью ввернутом положении штока связанный с ним клапан упирается в корпус и закрывает вентиль.

Втулка 5 ввертывается в резьбовое отверстие крышки 2 и имеет возможность довертываться в него по мере износа набивки сальника.

в отверстие крышки 2; на резьбовую наружную часть крышки надевают прокладку 7 и гаечным ключом ввертывают крышку в корпус 1; заполняют сальниковой набивкой (поз. 9) сальниковую камеру крышки между последней и штоком; втулка 5 надевается на шток и ввинчивается в крышку, поджимая сальниковую набивку; на верхнюю часть штока насаживается маховик 6 и крепится на штоке винтом 8.

Напомним, что количество сальниковой набивки в сальниковой камере должно быть таким, чтобы при сборке втулка 5 заворачивалась в крышку 2 на 2 - 3 оборота, плотно сжимая сальниковую набивку.

При разборке вывинчивают винт 8 и отделяют маховик 6 от штока 3; отвертывают втулку 5 из крышки 2 и снимают втулку со штока; гаечным ключом вывертывают крышку из корпуса 1; вывертывают шток из крышки. Клапан 4 от штока при разборке не отделяют.

Получив общее представление об устройстве вентиля и формах его составных частей, на 2-ом этапе чтения ЧОВ формы всех элементов деталей вентиля определяют подробно и досконально. Рассмотрим процесс такого выявления форм деталей на примере штока.

Согласно спецификации штоку присвоена позиция 3, по номеру которой находят изображение штока на главном изображении вентиля. Для этого над полкой около этого изображения находят число 3. Линия-выноска, отходящая от этой полки, заканчивается точкой на искомом изображении штока.

Используя взаимосвязь изображений, находят другие изображения штока на ЧОВ. Всего на нём имеется 4 изображения штока: на главном изображении вентиля в основном раскрыты формы всех элементов штока; вид сверху и изображение на профильной плоскости проекций выявляют формы элементов штока, на которые надевается маховик; выносной элемент B уточняет формы и размеры элемента штока с нестандартной резьбой.

Материал штока латунь марки Л62, из которой литьём под давлением получают заготовку штока, затем подвергающуюся механической обработке.

Анализ и сопоставление всех изображений штока на ЧОВ с учетом его назначения и связей с другими деталями, установленными на 1-ом шаге чтения ЧОВ, показали, что шток - осесимметричная деталь, все элементы которой, за исключением одного,

образованы наружными поверхностями и расположены вдоль общей оси в такой последовательности:

- головка штока, образованная отсеками сферы, цилиндрической и конической поверхностями вращения и служащая для соединения штока с клапаном;

- элемент с нестандартной наружной цилиндрической резьбой, связывающий шток с крышкой и обеспечивающий возвратнопоступательное перемещение штока;

- цилиндрический элемент, соединяющий головку штока и элемент

с резьбой;

- цилиндрический элемент, отходящий от элемента с резьбой, выступающий из крышки и позволяющий воздействовать на шток извне посредством маховика;

- элемент для надевания на шток маховика, образованный четырьмя лысками, выполненными на конце предыдущего цилиндрического элемента;

- глухое отверстие со стандартной метрической резьбой для фиксации маховика на штоке винтом, являющееся единственным внутренним элементом штока.

Сопрягаемыми поверхностями штока являются обе резьбовые поверхности, поверхности лысок и головки штока. Свободные поверхности штока - поверхности его цилиндрических элементов.

Глухое отверстие с резьбой в штоке показано на ЧОВ упрощенно без конической фаски в начале резьбового отверстия и без учета запаса резьбы в отверстии и её недореза, что должно быть учтено при выполнении рабочего чертежа штока.

Подобным образом изучались и уяснялись формы других деталей вентиля.

Завершив чтение ЧОВ (подготовительный этап), приступают к выполнению и оформлению рабочих чертежей деталей в порядке, изложенном, как уже отмечалось, в разделе 12.

Анализ конструкции, форм и размеров деталей, произведенный при чтении ЧОВ вентиля, показал, что рабочие чертежи корпуса и крышки целесообразно выполнять на форматах А3, а остальных деталей - на форматах А4.

Конструкцию корпуса, изготавливаемого литьём с последующей обработкой на станках части его поверхностей, на рабочем чертеже (рис. 14.2, масштаб 1:1) раскрывают фронтальный продольный разрез, соединение половин вида сверху и горизонтального продольного разреза и соединение половин вида слева и поперечного

разреза (рис. 14.2). В учебных условиях часто горизонтальный продольный разрез не выполняют, ограничиваясь видом сверху. Главное изображение корпуса располагают так, чтобы ось его входного (подвод) и выходного (отвод) отверстий была горизонтальна, а ось отверстия под крышку вертикальна, причем входное отверстие должно быть слева, выходное справа, а отверстие под крышку направлено вверх. В этом отверстии на рабочем чертеже показана фаска, не видимая на ЧОВ.

Форму крышки, также изготавливаемой литьём, отражают (рис. 14.3, масштаб 2:1) главное изображение - соединение половин вида спереди, на котором видны три грани наружной призматической поверхности, и фронтального продольного разреза, отображающего сквозное отверстие с гладкими и резьбовыми поверхностями, а также вид слева для уточнения формы призматической поверхности и простановки размера “под ключ”. Кроме этих двух изображений для удобства на выносных элементах уточняется форма проточки для выхода резьбонарезающего инструмента и форма и размеры нестандартной резьбы. Отметим, что на ЧОВ проточка показана упрощенно, а фаски в резьбовых отверстиях вообще отсутствуют. Ось симметрии на главном изображении крышки может быть гори-

13 18 Á

зонтальна, как на рис. 14.3, или вертикальна. В первом случае для рабочего чертежа используют формат А3 горизонтального расположения, а во втором - вертикального расположения, на

котором вместо вида слева даётся вид сверху. |

|||||

Форму штока выявляет (рис. 14.4, |

|||||

масштаб 1:1) его главный вид с мест- |

|||||

ным разрезом для отображения глухого |

|||||

отверстия с резьбой и вид сверху для |

|||||

простановки размера “под ключ”, допол- |

|||||

ненные для удобства частью вида сле- |

|||||

ва, на котором видны две лыски для |

|||||

посадки маховика, и выносным элемен- |

|||||

фрагментом |

нестандартной |

||||

резьбы. Глухое отверстие с резьбой на |

|||||

рабочем чертеже показано без упроще- |

|||||

ний. Главное изображение штока может |

|||||

располагаться горизонтально (рис. |

|||||

поскольку шток в основном |

|||||

образован соосными |

поверхностями |

||||

вращения. Допускается также верти- |

|||||

расположение |

главного вида |

||||

штока (рис. 14.4), что обуславливается |

|||||

более рациональным |

использованием |

||||

поля чертежа и широким использовани- |

|||||

ем станков с вертикальной обработкой |

|||||

поверхностей вращения. |

|||||

На чертеже клапана (рис. 14.5, |

|||||

масштаб 1:1) приведены два его |

|||||

изображения: главный вид с местным |

|||||

разрезом для отображения расточки клапана и вид слева для раскрытия форм и расположения ребер. На главном виде клапан занимает горизонтальное положение с ребрами, направленными влево так, чтобы просматривалось максимальное число ребер (для данного клапана два). Клапан на рабочем чертеже показан в состоянии, в котором он поступает на сборку - до обжатия его по головке штока.

*Размер для справок.

и размеры проточки для выхода резьбонарезающего инструмента, показанной на ЧОВ упрощенно. Прокладка на рабочем чертеже может показываться с горизонтальным положением оси как деталь, образованная поверхностями вращения, или с вертикальным положением оси, какое она занимает при вырубке в ней отверстия в пресс-форме.

1этап – размещение изображений сборочной единицы по габаритным размерам (ри.1) на формате А2.

2этап – изображение корпуса по размерам с необходимыми разрезами (рис.2).

3 этап

– изображение шпинделя (штока) и клапана (рис.3).

4 этап – изображение крышки и прокладки между корпусом и крышкой (рис.4).

5 этап – изображение гайки накидной, втулки и кольца сальника (рис.5).

6 этап – изображение маховика с шайбой и гайкой и предельного положения (хода) штока (рис.6).

7 этап - штриховка всех деталей, попадающих в секущую плоскость (рис.7).

8 этап – нанесение размеров, линий-выносок для нанесения номеров позиций, заполнение основной надписи (рис..8).

9 этап – составление спецификации (рис.9).

10 этап

– простановка номеров позиций в соответствии со спецификацией (рис.10).

Для самостоятельной работы студенту предлагается выполнить чертеж сложной детали машинным на компьютере.

Для самостоятельной работы студенту предлагается выполнить чертеж сложной детали машинным на компьютере.

/1/ гл.55, /2/ гл.22.

Раздел 3. Чертежи и схемы по специальности

При вычерчивании чертежа здания руководствуются общими правилами выполнения строительных чертежей, предусмотренными стандартами СПДС и ГОСТами ЕСКД.

Здание в плане расчленяется осевыми линиями на ряд элементов. Продольные и поперечные оси, определяющие расположение основных несущих конструкции (стен и колонн), называются координационными осями.

Координационные оси наносят на изображения тонкими штрихпун-ктирными линиями с длинными штрихами. Обозначают оси арабскими цифрами и прописными буквами русского алфавита (за исключением букв: Е, 3, Й, О, X, Ц, Ч, Щ, Ь, Ы, Ъ) в кружках диаметром 6...12 мм. Пропуски в цифровых и буквенных (кроме указанных) обозначениях координационных осей не допускаются.

Для маркировки осей на стороне здания с большим их числом используют арабские цифры.

Для маркировки осей на стороне здания с меньшим их числом используют буквы русского алфавита.

Оси элементов, расположенных между координационными осями основных несущих конструкций, допускается маркировать дробью (Б/1; Б/2; 1/1 и т.д.).

Последовательность цифровых и буквенных обозначений координационных осей принимают по плану слева направо и снизу вверх.

Обозначение координационных осей, как правило, наносят по левой и нижней сторонам плана здания. При несовпадении координационных осей противоположных сторон плана обозначения указанных осей в местах расхождения дополнительно наносят по верхней и правой сторонам.

Расстояние между координационными осями в плане называют шагом. Пролетом называют расстояние между координационными осями здания в направлении, которое соответствует пролету основной несущей конструкции перекрытия или покрытия.

За высоту этажа принимают расстояние от уровня пола данного этажа до уровня пола вышележащего этажа, также определяют и высоту верхнего этажа, при этом толщина чердачного перекрытия условно принимается равной толщине междуэтажного перекрытия.

В одноэтажных промышленных зданиях высота этажа равна расстоянию от уровня пола до нижней грани конструкции покрытия.

Размеры шагов, пролетов, высот этажей должны приниматься равными укрупненному модулю. Размеры конструктивных элементов здания должны быть кратными основному модулю. За величину основного модуля М для координации размеров принимается размер 100 мм (1 дециметр).Укрупненные модули6000, 3000, 1500, 1200, 600, 300, 200 мм обозначают соответственно 60М, 30М и т.д.

При простановке размеров на чертежах размерную линию на ее пересечении с выносными линиями, линиями контура или осевыми линиями ограничивают засечками в виде толстых основных линии длиной 2...4 мм, проводимыхс наклоном вправо под углом 45 ° к размерной линии, при этом размерные линии должны выступать за крайние выносные линии на 1...3 мм (рис.3. 1).

При нанесении размера диаметра или радиуса внутри окружности, а также угловогоразмера размерную линию ограничивают стрелками. Стрелки применяют также при нанесении размеров радиусов и внутренних скруглений.

Отметки уровней элементов конструкций, оборудования и др. от уровня отсчета (условной "нулевой" отметки) обозначают условным знаком (рис.3. 2) иуказывают в метрах с тремя десятичными знаками, отделенными от целого числа запятой.

"Нулевую" отметку, принимаемую, как правило, для поверхности какого-либо элемента конструкции здания или сооружения, расположенного вблизи планировочной поверхности земли, указывают без знака; отметки выше нулевой - со знаком "+", ниже нулевой - со знаком " − ".

На видах (фасадах), разрезах, сечениях отметки помещают на выносных линиях или линиях контура (рис.3. 3).

На планах отметки наносят в прямоугольниках (рис. 3.4).

На планах направление уклона плоскостей указывают стрелкой, над которой, при необходимости, проставляют величину уклона в процентах (рис. 5)или в виде отношения высоты и длины (например, 1:7). Обозначение уклона наносят непосредственно над линией контура или на полке линии-выноски. Основная надпись располагается в правом нижнем углу.

Основные надписи и рамки выполняют сплошными основными и сплошными тонкими линиями по ГОСТ 2.303-68.

В графах основных надписей (номера граф на формах показаны в кружках) указывают:

· в графе 1 - обозначение документа; (шрифт прописной, размер 5);

· в графе 2- наименование работы, изделия (шрифт прописной, размер 5);

· в графе 3 - наименование задания (шрифт прописной, размер 5);

· в графе 4- наименование изображений, помещенных на данном листе (шрифт прописной, размер 5);

· в графе 5 - обозначение материала детали (графу заполняют только на чертежах деталей; шрифт строчной, размер 5);

· в графе 6 - литера «У» (учебные чертежи);

· в графе 7- порядковый номер листа (страницы текстового документа при двустороннем оформлении). На документах, состоящих из одного листа, графу не заполняют;

· в графе 8 - общее количество листов документа (комплекта чертежей, пояснительной записки и т.д.). На первом листе текстового документа при двустороннем оформлении указывают общее количество страниц;

· в графе 9- группа № (шрифт строчной, размер 5);

· в графе 10 - снизу вверх - «Студент» (шрифт строчной, размер 3,5).

· в графах 11, 12,13- соответственно, фамилия, подпись, дата;

· в графе 14 - расчетная масса изделия, изображенного на чертеже, в килограммах без указания единиц измерения;

· в графе 15- масштаб изображения по ГОСТ 2.302-68.

Рис.3. 1

Рис.3. 1

|  Рис. 3.2

Рис. 3.2

|  Рис.3.3

Рис.3.3

|

|

Рис.3. 4

Рис.3. 4

|  Рис.3. 5

Рис.3. 5

|

||

Графическая работа №9

План, разрез и фасад здания .

Задание: Выполнить комплекс изображений здания (план, архитектурный разрез и фасад) по индивидуальным заданиям.

На плане и разрезе нанести все необходимые размеры, как внутри помещений, так и снаружи здания. Начертить координационные оси и обозначить их.

Заполнить экспликацию помещений.

Задание выполнить на формате чертежной бумаги А2 (594х420) с соблюдением всех требований ГОСТ, карандашом.

Цель: Проверить теоретические знания и практические навыки и умения в чтении, выполнении и оформлении архитектурно - строительных чертежей.

Указания к выполнению: В задании приведены схемы плана, разреза, фасада здания и перечень помещений. Начать выполнение задания с построения плана здания. Для этого, руководствуясь схемой плана, начертить штрихпунктирной линией координационные оси.

Показать наружные стены толщиной 510 мм с привязкой к координационным осям 310 и 200 мм и внутренние – толщиной 380 мм, с привязкой к осям 190 и 190 мм. На схеме эти стены вычерчены толстыми линиями. Остальные стены - тонкие перегородки толщиной 120 мм, на схеме они показаны тонкими линиями.

В наружных стенах показать оконные проемы, во внутренних – дверные проемы. Условные графические изображения элементов здания таблица.

Стены и перегородки, попавшие в секущую плоскость, не штрихуются, а их контуры обводятся сплошной толстой линией. Элементы здания, расположенные за секущей плоскостью, показывают тонкой линией. Оконные переплеты и полотна дверей вычерчивают тонкими сплошными линиями.

Наметить на плане положение секущей плоскости для вертикального разреза и выполнить его. Нанести отметки по высоте и размеры внутри контуров помещений.

Вычертить фасад здания.

Для выполнению задания изучить: требования стандартов СПДС (Системы проектной документации в строительстве) ГОСТ 21.101-79, изображения должны отвечать требованиям ГОСТ 2.305-68, а также знать теоретические основы раздела «Архитектурно-строительные чертежи».

Министерство образования и науки Украины Севастопольский национальный технический университет СБОРОЧНЫЙ ЧЕРТЕЖ. УЧЕБНЫЕ ЭСКИЗЫ ДЕТАЛЕЙ УЗЛА Методические указания к выполнению индивидуальных заданий по инженерной графике для студентов технических специальностей дневной и заочной форм обучения Севастополь 2009 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 2 УДК 744 Сборочный чертеж. Учебные эскизы деталей узла. Методические указания к выполнению индивидуальных заданий по инженерной графике для студентов технических специальностей дневной и заочной форм обучения. / Сост. А.Ф. Медведь, В.Г. Середа, А.И. Дубовик. – Севастополь: Изд-во СевНТУ, 2009. – 32 с. Методические указания содержат краткие пояснения необходимые для выполнения эскизов деталей, входящих в узел, а также сборочного чертежа узла и составления спецификации. Методические указания предназначены для технических специальностей студентов дневной и заочной форм обучения. Методические указания утверждены на заседании кафедры начертательной геометрии и графики, протокол №6 от 16 января 2009 г. Допущено учебно-методическим центром СевНТУ в качестве методических указаний. Рецензент: Смагин В.В., доцент, канд. техн. наук Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 3 1. 2. 3. 4. 5. 6. 7. СОДЕРЖАНИЕ ВВЕДЕНИЕ……………………………………………………... Цель и содержание задания………............................................... Составление структурной схемы узла…………………………... Выполнение эскизов деталей узла...….……………………….. Выполнение технического рисунка детали…………………… Выполнение сборочного чертежа узла…..…………………..... Выполнение спецификации…..……………………………….. Вопросы для самоконтроля……………………………………. ЗАКЛЮЧЕНИЕ………………………………………………… БИБЛИОГРАФИЧЕСКИЙ СПИСОК ………………………… 3 3 4 5 19 24 27 30 30 31 ВВЕДЕНИЕ Узел – это разъемное или неразъемное соединение составных частей изделия. В учебном процессе для узла (например, крана или вентиля) выполняют: – эскизы деталей узла; – сборочный чертеж узла; – спецификацию. Сборочный чертеж узла – это документ, содержащий изображение сборочной единицы и другие сведения, необходимые для ее сборки (изготовления) и контроля. Учебные эскизы узла выполняют в конструкторском (учебный общий вид) или технологическом (учебный сборочный чертеж) вариантах. Учебный сборочный чертеж должен давать представление о расположении и взаимной связи деталей, входящих в узел. На сборочном чертеже узла указывают номера позиций деталей, габаритные, установочные и присоединительные размеры. 1. ЦЕЛЬ И СОДЕРЖАНИЕ ЗАДАНИЯ Целевое назначение: – приобретение и закрепление студентами практических навыков выполнения эскизов деталей с натуры, обмера детали, простановки размеров на эскизах и выполнения технического рисунка; – изучение ГОСТов: 2.108-68 – Спецификация, основные требования к выполнению сборочных чертежей и 2.109-73 – Основные требования к чертежам; – приобретение практических навыков составления сборочного чертежа узла и заполнения спецификации. Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 4 Содержание задания: – выполнить эскизы деталей, входящих в узел (за исключением стандартных); – вычертить сборочный чертеж узла; – оформить спецификацию в соответствии с ГОСТ 2.108-68. 2. СОСТАВЛЕНИЕ СТРУКТУРНОЙ СХЕМЫ УЗЛА Студенты дневной формы обучения получают узел на кафедре в соответствии с индивидуальным вариантом, а студенты заочной формы обучения выбирают узел самостоятельно и представляют его вместе с выполненной работой. В состав узла должно входить не менее четырех деталей без учета стандартных деталей и материалов. Для выполнения задания необходимо: – ознакомиться с конструкцией узла, установить назначение и принцип его работы; – разобрать узел на составные части и собрать его в обратном порядке; – составить схему деления изделия на составные части; – присвоить наименование узлу и его составным частям; В качестве примера составлена схема вентиля проходного с условным проходом 15 мм. Общий вид вентиля и его разрез показаны на рисунках 1а,б. а) б) Рисунок 1 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 5 Разбираем вентиль на составные части: – отвинчиваем гайку 12, снимаем шайбу 14 и маховик 10; – отвинчиваем гайку накидную 5 и снимаем втулку сальника 6; – вывинчиваем штуцер 3 из корпуса 1 вместе со штоком 4, клапаном 2, уплотнительной прокладкой 9, гайкой 11 и шайбой 13, сальниковым уплотнением 15 и опорным кольцом 7; – снимаем уплотнительную прокладку 8 между штуцером и корпусом; – вывинчиваем из штуцера шток с клапаном, уплотнительной прокладкой, гайкой и шайбой; – извлекаем из штуцера сальниковое уплотнение15 и опорное кольцо 7; – отвинчиваем гайку 11, снимаем шайбу 13 и уплотнительную прокладку 9; – разъединяем шток 4 и клапан 2. Составляющие узла (детали и материал) представлены на рисунке 2. Схема деления изделия на составные части представлена на рисунке 3. В состав вентиля входят четыре стандартные детали: две гайки и две шайбы, а также материал – пенька. Таким образом, для данного вентиля необходимо выполнить эскизы десяти деталей. 3. ВЫПОЛНЕНИЕ ЭСКИЗОВ ДЕТАЛЕЙ УЗЛА Эскиз – это временный чертеж, выполненный от руки в глазомерном масштабе с соблюдением пропорций. Эскизы деталей и технический рисунок выполняются карандашом на бумаге в клетку формата А4 или А3. Выполненные эскизы и технический рисунок брошюруются в альбом. Образец титульного листа приведен на рисунке 4. Рекомендуется следующая последовательность выполнения эскиза: – выбор главного вида и количества изображений детали; –выбор формата листа и вычерчивание изображений детали; – нанесение выносных и размерных линий; – обмер детали и простановка размерных чисел; – нанесение знаков и параметров шероховатости (на учебных чертежах допускается не проставлять); – определение марки материала; – заполнение основной надписи; – проверка эскиза. В основной надписи чертежа наименование изделия записывают в именительном падеже единственного числа. В наименовании, состоящим из нескольких слов, на первом месте помещают имя существительное, например, «Гайка накидная». Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 6 Рисунок 2 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 7 Вентиль проходной Гайка М6 ГОСТ 5915- 70 Маховик Шайба 6 ГОСТ 11371- 78 Штуцер Гайка накидная Втулка сальниковая Прокладка Шток Клапан Прокладка Гайка М5 ГОСТ 5915- 70 Шайба 5 ГОСТ 11371- 78 Кольцо опорное Пенька ПС ГОСТ 5152- 66 Корпус Рисунок 3 Примеры выполнения и оформления эскизов деталей приведены на рисунках 5…14. В зависимости от конструкции соединения деталей штока и клапана их формы могут несколько изменяться. На рисунках 15а,б показаны типы соединений штока с клапаном. На рисунках 15а,б приведены примеры выполнения резьбы на хвостовике штока со сбегом резьбы и с проточкой для выхода резца для крепления маховика гайкой. Размеры проточки выбирают по ГОСТ 10549-80 в зависимости от шага резьбы. Рисунок 15в иллюстрирует конструкцию хвостовика штока, предназначенного для крепления маховика винтом. Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 8 Ì ÈÍ ÈÑÒÅÐÑÒÂÎ Î ÁÐÀÇÎ ÂÀÍ Èß È Í ÀÓÊÈ ÓÊÐÀÈÍ Û CÅÂÀÑÒÎ Ï Î ËÜÑÊÈÉ Í ÀÖÈÎ Í ÀËÜÍ ÛÉ ÒÅÕÍ È×ÅÑÊÈÉ ÓÍ ÈÂÅÐÑÈÒÅÒ Êàôåäðà í à÷åðòàòåëüí î é ãåî ì åòðèè è ãðàôèêè ÀËÜÁÎ Ì ÝÑÊÈÇÎ Â Ê ÇÀÄÀÍ ÈÞ "Ó×ÅÁÍ ÛÅ ÝÑÊÈÇÛ ÄÅÒÀËÅÉ ÓÇËÀ. ÑÁÎ ÐÎ ×Í ÛÉ ×ÅÐÒÅÆ" Âûï î ëí èë: ñòóäåí ò ãð. ÈÌ - 21ä Èâàí åí êî À.Ï . ¹ çà÷åòí î é êí èæêè 070374 Ï ðî âåðèë: äî öåí ò Ï åòðåí êî À.È. Ñåâàñòî ï î ëü 2009 Рисунок 4 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 9 Рисунок 5 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 10 Рисунок 6 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 11 СНТУ.701400.004 9 7 1,6o450 2 фаски М6 9 М12х1,5 R1 5 0 8 13 42 75 СНТУ.701400.004 Литера Изм. Лист № документа Подпись Дата Иваненко 15.10.08 Разраб. Проверил Петренко Т.контр. Масса Масш. Шт ок Лист Листов Каф. НГиГ гр.ИМ- 21д Н.контр. Утверд. Рисунок 7 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 12 Гайка накидная Рисунок 8 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 13 СНТУ.701400.002 Клапан Рисунок 9 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 14 A- A A A СНТУ.701400.010 Маховик АК12 ГОСТ1583- 93 Рисунок 10 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 15 СНТУ.701400.009 Прокладка Резина ГОСТ 7338- 90 Рисунок 11 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 16 СНТУ.701400.008 Прокладка Резина ГОСТ 7338- 90 Рисунок 12 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 17 СНТУ.701400.003 36 15 11 1,6 45° 9 10 6 30° 25 3° М20 1,5 14 1,5 14 М12 ° 45 М20 1,5 2 фаски 1 45° 7 24 13 22 СНТУ.701400.003 Литера Изм. Лист № документа Подпись Дата Разраб. 15.10.08 Иваненко Проверил Петренко Т.контр. Н.контр. Утверд. Масса Масш. Штуцер Лист Бр. ОЦС 4- 4- 4 ГОСТ 5017- 74 Листов Каф. НГиГ гр.ИМ- 21д Рисунок 13 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) Рисунок 14 ÑÍ ÒÓ.701400.001 18 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 19 Клапан Шток Клапан Шток а) б) Рисунок 15 а) б) в) Рисунок 16 4. ВЫПОЛНЕНИЕ ТЕХНИЧЕСКОГО РИСУНКА ДЕТАЛИ В задании студенты выполняют технический рисунок детали в прямоугольной изометрии с вырезом одной четверти. Технический рисунок можно выполнять совместно с эскизом детали на одном листе или на отдельном формате. В первом случае расположение осей технического рисунка должно соответствовать расположению осей детали (рисунок 17). Если технический рисунок выполняется на отдельном листе, то расположение осей на техническом рисунке не зависит от расположения осей на эскизе (рисунок 20). Последовательность построения технического рисунка детали «Корпус» представлена на рисунках 18…20. Построение изометрических проекций деталей выполняется в следующей последовательности: – построить в тонких линиях аксонометрические оси и все линии внешнего и внутреннего контуров, лежащих в плоскостях параллельных плоскостях OXY и OYZ (рисунок 18); – построить линии внешнего контура детали и сечений детали проецирующими плоскостями, проходящими по осям OX и OY, т.е. вырезать четвертую часть детали – (рисунок 19); – удалить невидимые линии, и линии вырезанной части детали и выполнить штриховку сечения (рисунок 20). Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) Рисунок17 ÑÍ ÒÓ.701400.001 20 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 21 Рисунок 18 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 22 Рисунок 19 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 23 СНТУ.701400.001 Рисунок 20 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 24 5. ВЫПОЛНЕНИЕ СБОРОЧНОГО ЧЕРТЕЖА УЗЛА Сборочный чертеж – это чертеж, содержащий изображение сборочной единицы (узла) и другие данные необходимые для его сборки и контроля при сборке (ГОСТ 2.102-68). Сборочный чертеж выполняется на листе формата А2 по ранее выполненным студентом эскизам деталей, проверенных преподавателем, а также взятым из справочника чертежам стандартных деталей и материалам, входящих в данный узел. Сборочный чертеж должен содержать: – изображение сборочной единицы с необходимыми видами, разрезами, сечениями и основной надписью; – указания о способе соединения (при необходимости); – номера позиций составных частей узла; – размеры: габаритные, установочные, присоединительные, контролируемые и справочные. Образец сборочного чертежа приведен на рисунке 21. Рассмотрим последовательность вычерчивания сборочного чертежа вентиля проходного. 1. Устанавливают необходимое количество изображений (виды, разрезы, сечения). Для наглядного представления конструкции вентиля проходного достаточно вычертить фронтальный разрез вдоль оси штока, вид слева и дополнительный вид на маховик. На виде слева совмещают половину вида с половиной профильного разреза. 2. На листе формата А2 с помощью габаритных прямоугольников производят разбивку чертежа. 3. Вычерчивают тонкими линиями на обоих видах: 3.1. Основную деталь – корпус. Затем вычерчивают штуцер вместе уплотнительной прокладкой. 3.2. Вычерчивают составные перемещающиеся части изделия – шток совместно с тарелкой, прокладкой, шайбой и винтом. Изделия с перемещающимися частями вычерчивают в закрытом положении, например, тиски, вентили, заслонки, а пробковые краны в открытом. 3.3. Вычерчивают сальниковое уплотнение – опорное кольцо, сальниковую набивку, втулку сальниковую и гайку накидную. Сальниковой набивкой заполняют пространство между штоком и штуцером от опорного кольца до верха штуцера. Уплотнение набивки осуществляется при помощи сальниковой втулки и накидной гайки. Конические поверхности, предусмотренные на опорном кольце и нижней части втулки сальниковой, при завинчивании гайки накидной, поджимают сальниковую набивку к штоку. 3.4. Вычерчивают маховик и детали крепления маховика к штоку – гайку и шайбу. Маховик вычерчивают на главном виде и виде сверху. Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) Рисунок 21 25 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 26 4. Выполняют обводку контурных линий толщиной 0,6…0,8 мм и штриховку в разрезах и сечениях линиями толщиной 0,3…0,4 мм. Смежные детали из одного материала штрихуют в разных направлениях или с изменением расстояния между штриховыми линиями. 5. Проставляют габаритные и присоединительные размеры. 6. Вычерчивают линии выноски и проставляют на полках линий выносок номера позиций деталей. Номера позиций проставляют таким образом, чтобы они находились на одной (или нескольких) вертикалях, на одной (или нескольких) горизонталях или на горизонтали и вертикали. 7. Заполняют основную надпись, указывают (по необходимости) технические требования или техническую характеристику изделия. 8. На отдельном листе выполняют спецификацию изделия. Сборочный чертеж выполняют с условностями и упрощениями: – на видах и разрезах допускается не указывать такие элементы деталей как фаски, галтели, проточки, углубления и другие мелкие элементы; – головки болтов и гаек, имеющих шестигранную форму, выполняют упрощенно; – шлицы головок винтов и шурупов показывают одной сплошной утолщенной линией; – проекции линий пересечения кривых поверхностей допускается вычерчивать упрощенно, если не требуется их точное построение. Например, вместо лекальных кривых можно проводить дуги окружностей; – плавный переход от одной поверхности к другой показывают условно либо вообще не показывают, – сплошные или стандартные детали – болты, винты, шпильки, гайки, шайбы, шарики, клинья и др. в продольном разрезе показывают не рассеченными; – ребра жесткости деталей (спицы маховиков, зубчатых колес) и тонкие стенки в продольном разрезе показывают не заштрихованными; – грани квадратного отверстия или стержня отмечают сплошными тонкими линиями, проведенным по диагоналям. Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 27 Поз. Зона Формат Наименование Обозначение Кол. Примечание 8 15 5 6. ВЫПОЛНЕНИЕ СПЕЦИФИКАЦИИ Спецификация – это текстовый документ, определяющий состав сборочной единицы (узла), необходимый для изготовления, комплектования конструкторских документов и планирования запуска в производство указанных изделий. Спецификация составляется на каждую сборочную единицу, комплекс и комплект на отдельных листах формата А4 по форме 1 (заглавный лист) и 1а (последующие листы). Размеры спецификации и основной надписи по форме 1 приведены на рисунке 22 и по форме 1а – на рисунке 23. 6 6 8 70 63 10 22 185 5 8х5=40 Изм. Лист Разраб. Провер. №докум. 15 10 Подпись Дата 22.03.03 Н.контр. Утверд. Обозначение Наименование Литера изделия 5 55 Лист 15 Листов 20 55 23 15 7 10 Поз. Зона Формат Наименование Обозначение Кол. Примечание 8 15 5 Рисунок 22 6 6 8 70 63 10 22 185 23 15 10 Лист Изм. Лист №докум. Подпись Дата Обозначение Рисунок 23 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 8 7 555 7 10 28 Спецификация содержит семь граф: «Формат», «Зона», «Поз.», «Обозначение», «Наименование», «Кол.» и «Примечание» и заполняется по следующим разделам: – документация (указывают сборочный чертеж); – сборочные единицы (если они входят в узел); – детали (записывают все детали узла, на которые составлялись эскизы, в именительном падеже, единственного числа); – стандартные детали; – материалы (вносят данные о применяемых материалах). Графы спецификации заполняют следующим образом: – в графе «Формат» указывают формат документов, обозначение которых записаны в графе «Обозначение». Графу не заполняют для документов, записанных в раздел «Стандартные изделия» и «Материалы»; – в графе «Зона» указывают обозначение зоны, в которой расположен сборочный чертеж, если поле чертежа разбито на зоны; – в графе «Поз.» указывают порядковые номера составных частей изделия в соответствии с последовательностью записи их в спецификацию; – в графе «Обозначение» указывают: в разделе «Документация» – обозначение записываемых документов, например, СНТУ.702700.000СБ, а в разделах «Сборочные единицы», «Детали, «Комплекты» – обозначения основных конструкторских документов на записываемые в эти разделы изделия, например, СНТУ. 702700.001; – в графе «Наименование» в разделе: «Документация» записывают наименование документов, например, «Сборочный чертеж». В разделах «Сборочные единицы», «Детали, «Комплекты» указывают наименование изделий в соответствии с основной надписью на основных конструкторских документах этих изделий. В разделе «Стандартные изделия» указывают наименования и и обозначение изделий в соответствии со стандартами на эти изделия. В разделе «Материалы» – обозначение материалов в соответствии со стандартами и техническими условиями на эти материалы. –в графе «Кол.» указывают количество составных частей входящих в одно специфицируемое изделие. В разделе «Материалы» записывают количество материалов на одно изделие с указанием единицы измерения. – в графе «Примечание» записывают дополнительные сведения к составным частям изделия. После каждого раздела оставляют несколько свободных строк и позиций. Пример заполненной спецификации приведен на рисунке 24. Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) Поз. Зона Формат 29 Кол. Примечание Наименование Обозначение Документация А2 СНТУ.701400.000СБ Сборочный чертеж Детали А3 А4 А4 А4 А4 А4 А4 А4 А4 1 2 3 4 5 6 СНТУ.701400.001 СНТУ.701400.002 СНТУ.701400.003 СНТУ.701400.004 СНТУ.701400.005 СНТУ.701400.006 7 СНТУ.701400.007 8 СНТУ.701400.008 9 СНТУ.701400.009 10 СНТУ.701400.010 Корпус 1 Клапан Штуцер Шток Гайка накидная 1 1 1 1 1 1 1 1 Втулка сальника Кольцо сальника Прокладка Прокладка Маховик 1 Стандартные изделия 11 1 Гайка М5.5.018 ГОСТ5916- 70 Гайка М6.5.018 ГОСТ 5915- 70 12 13 1 1 Шайба С.5.01.08кп.018 ГОСТ 11371- 78 Шайба С.6.01.08кп.018 14 1 ГОСТ 11371- 78 Материалы Пенька ПС ГОСТ 5152- 66 0,02 кг 15 Изм. Лист Разраб. Провер. Т.контр. Н.контр. Утверд. №докум. Подпись Дата 22.10.08 Иваненко Петренко СНТУ.701400.000 Литера Вентиль Лист 1 Каф. НГиГ гр.ИМ- 21д Рисунок 24 Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) Листов 1 30 7. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ 1. Что должен содержать сборочный чертеж? 2. Какова последовательность выполнения сборочного чертежа изделия с натуры? 3. Какие упрощения допускаются на сборочных чертежах? 4. Какие размеры наносят на сборочных чертежах? 5. Как отмечают составные части изделия на сборочном чертеже? 6. Что такое спецификация? 7. На какие изделия составляется спецификация? 8. Перечислите графы спецификации. ЗАКЛЮЧЕНИЕ В результате выполнения задания студенты должны знать: – ГОСТ 2.305-68 – Изображения: виды, разрезы, сечения; – ГОСТ 2.307-68 – Нанесение размеров; – ГОСТ 2.311-68 – Изображение резьбы; – ГОСТ 2.312-72 – Условные изображения и обозначения швов сварных соединений; – ГОСТ 2.313-82 - Условные изображения и обозначения неразъемных соединений; – ГОСТ 2.317-69 – Аксонометрические проекции; – ГОСТ 2.108-68 – Спецификация; – ГОСТ 2.109-73 – Основные требования к чертежам; уметь: – выполнять эскизы и технические рисунки деталей узла с натуры; – выполнять сборочный чертеж и заполнять спецификацию. Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 31 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Геометрическое черчение с правилами оформления чертежей: Методические указания к самостоятельной работе по дисциплине «Начертательная геометрия, инженерная и компьютерная» графика для студентов дневной и заочной форм обучения / Сост. А.Ф. Медведь, В.Г. Середа, Н.Я. Смиринская. – Севастополь: Изд-во СевНТУ, 2005. – 38 с. 2. Ковтун В.Н. Справочные материалы для выполнения чертежей приборомашиностроения: Справочник / В.Н. Ковтун. – Севастополь: Издво СевНТУ, 2002. – 132 с. 2. Левицкий В.С. Машиностроительное черчение и автоматизация выполнения чертежей / В.С. Левицкий. – М.: Высш. шк., 2001. – 429 с. 3. Методические указания по правилам нанесения размеров для самостоятельной работы студентов при выполнении индивидуальных заданий / Сост. А.Ф. Медведь, Л.Н. Иващенко. – Севастополь, 1989. – 25 с. 4. Михайленко В.Є. Инженерна та комп’ютерна графіка: підруч. для студ. вищих закл. освіти / В.Є. Михайленко, В.В. Ванін, С.М. Ковальов; за ред. В.Є. Михайленка. – К.: Каравела, 2003. – 344 с. 5. Начертательная геометрия и черчение. Инженерная графика. Методические указания по курсу и контрольные задания для студентов инженерных специальностей заочной формы обучения / Сост. А.М. Прерис [и др.]. – Харьков: УЗПИ, 1986. – 151 с. 6. Попова Г.Н. Машиностроительное черчение: Справ. / Г.Н. Попова. – Л.: Машиностроение, Ленингр. отд-ние, 1986. – 447 с. 7. Составление чертежа изделия с натуры. Методические указания к самостоятельной работе по дисциплине «Машиностроительное черчение» / Сост. М.Н. Логуненко, Л.В. Галкина, Л.И. Максимовский. – Севастополь: КМУ СПИ, 1988. – 48 с. 8. Справочное руководство по черчению / В.А. Богданов [и др.]. – М.: Машиностроение, 1989. – 864 с. 9. Учебные эскизы и чертежи деталей. Методические указания к выполнению индивидуальных заданий по инженерной графике для студентов технических специальностей дневной и заочной форм обучения. / Сост. А.Ф. Медведь, В.Г. Середа. – Севастополь: Изд-во СевНТУ, 2009. – 40с. 10. Чтение и деталирование чертежа общего вида. Методические указания к самостоятельной работе студентов. / Сост. Л.В. Галкина. – Севастополь: СевГТУ, 1998. – 28 с. 11. Эскизы и чертежи деталей. Методические указания к выполнению задания по курсу «Начертательная геометрия и инженерная графика» / Сост. В.Г. Середа. – Севастополь: КМУ СПИ, 1990. – 22 с. Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com) 32 Заказ № _____от «____» _________________Тираж _______экз. Изд-во СевНТУ Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

| Статьи по теме: | |

|

Пегас туристик раннее бронирование на год

Согласие на обработку персональных данных Настоящим Я, являясь... Должностная инструкция PR-менеджера, должностные обязанности PR-менеджера, образец должностной инструкции PR-менеджера Pr менеджер в крупной компании

В этой статье мы расскажем о том, какими личными компетенциями должен... Как делают упаковку тетра пак Что такое тетра пак

Все заводы Тетра Пак по всему миру сделаны, практически одинаково. То... | |